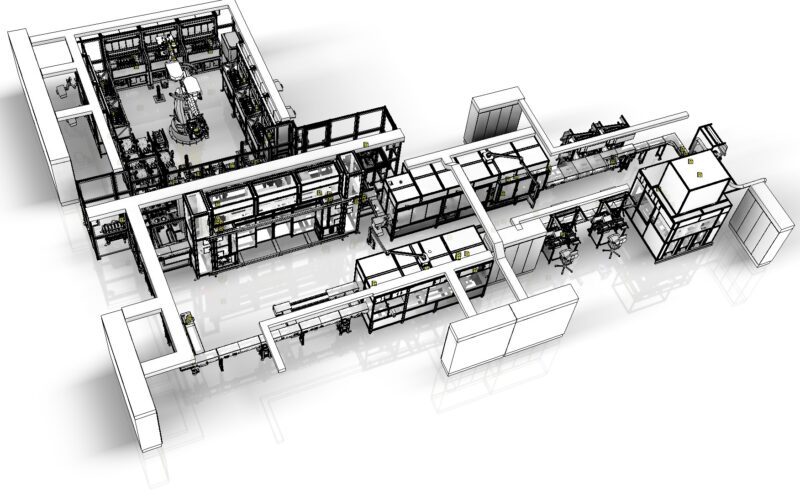

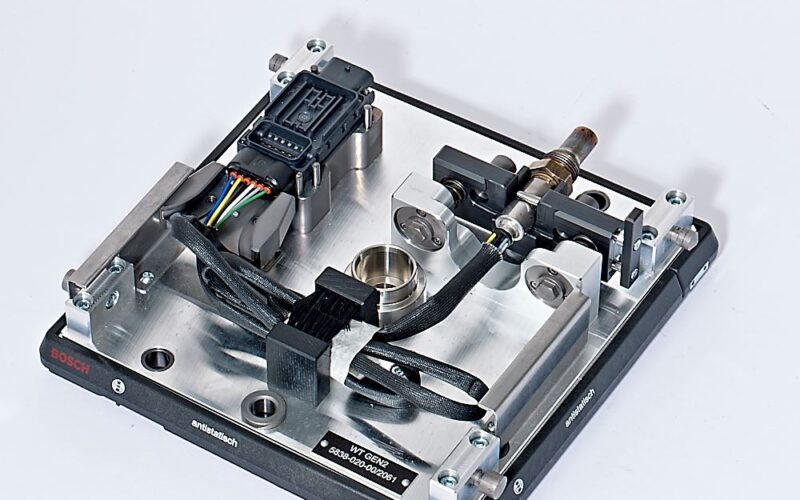

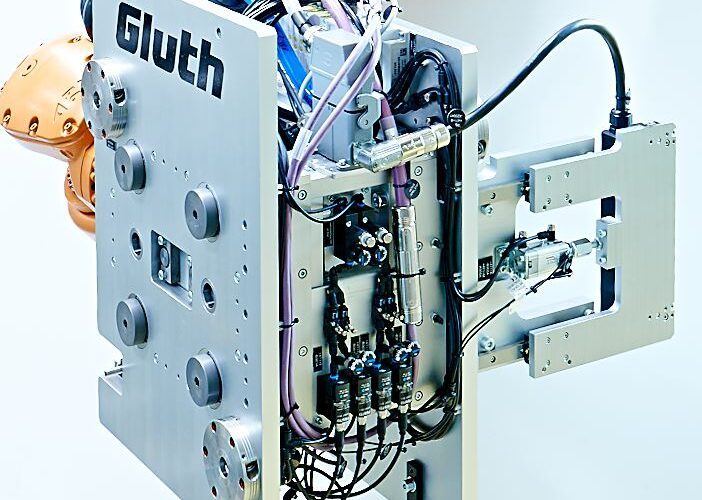

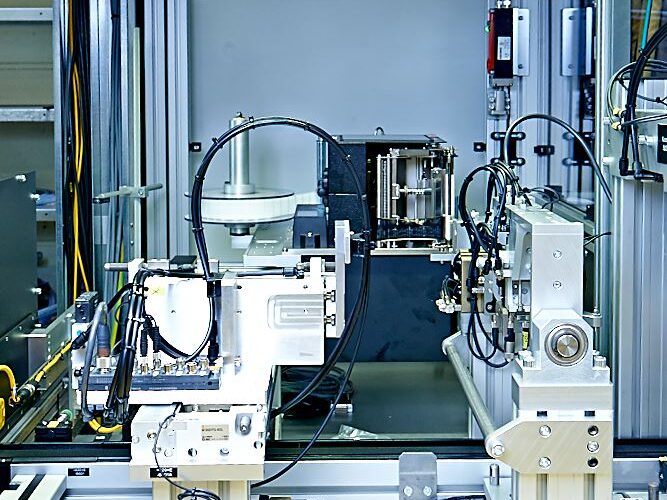

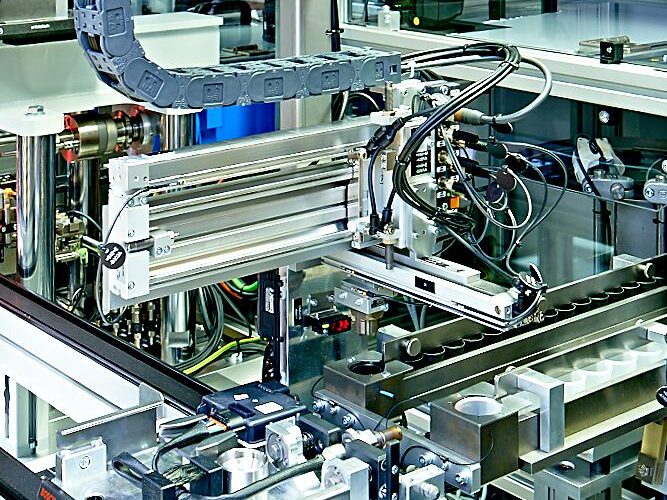

Unsere hochmoderne Anlage zur Endmontage von Abgassensoren ist ein komplexes Fertigungssystem, das auf höchste Effizienz und Flexibilität ausgelegt ist. In unserer Anlage werden verschiedenste Montage- und Fertigungsprozesse mit einer komplexen Prüfaufgabe kombiniert. Das System umfasst einen Werkstückträgertransport auf einem Transfersystem sowie das Sammeln der Werkstückträger in Kassetten und eine Verkettung durch Roboter.

Zu Beginn der Anlage wird Sensor-Sonde mit Kabel und die Steuereinheit manuell von einem Bediener auf einem Werkstückträger positioniert.

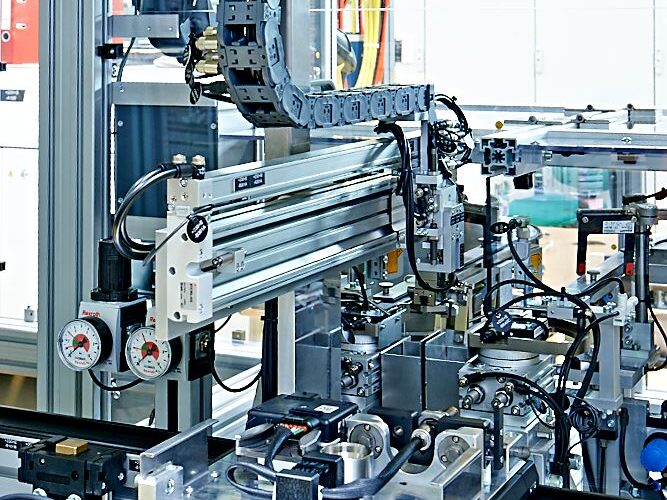

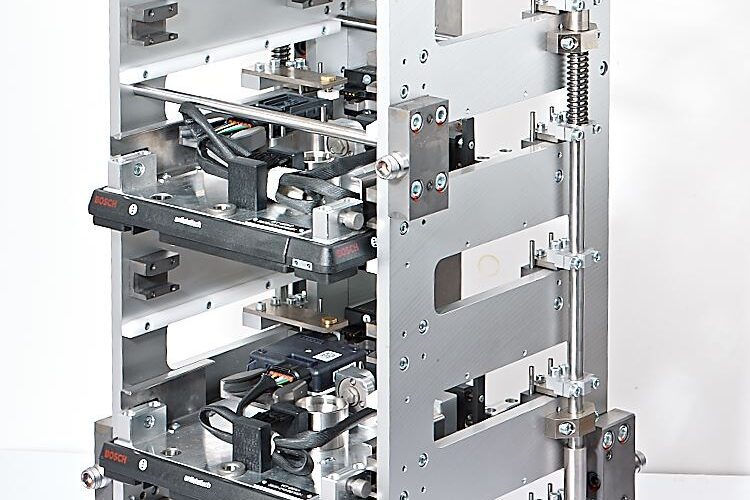

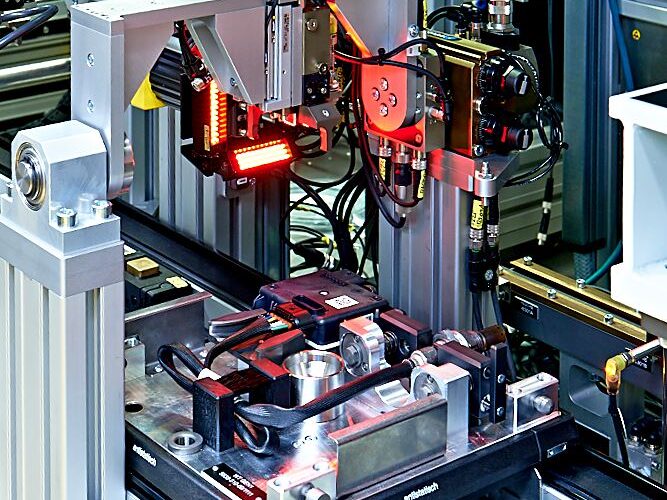

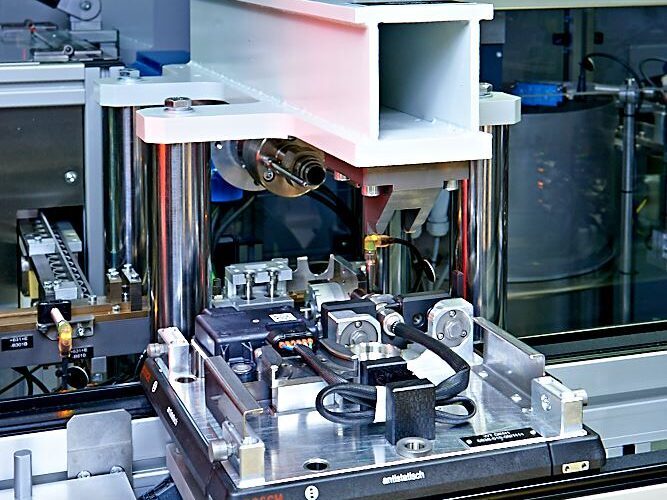

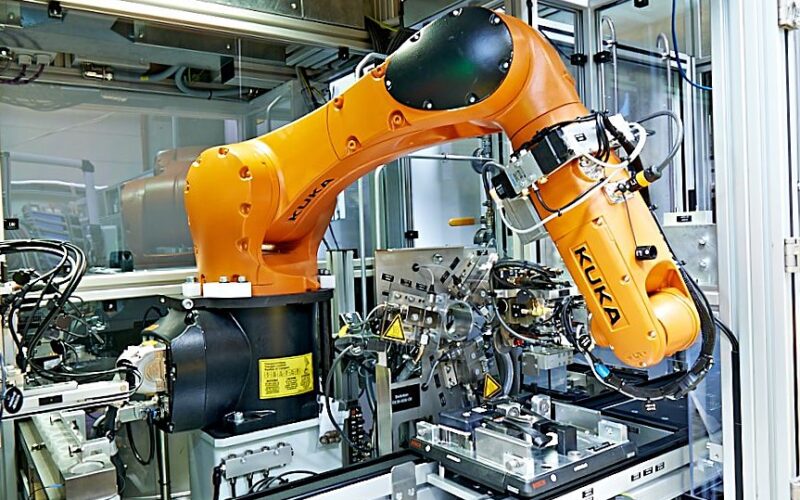

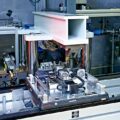

Im nächsten Schritt wird der Stecker der Sonde, mit der Steuereinheit, Kraft-Weg überwacht mit einer Servopresse, zusammengefügt. Es folgen eine Pin-Schweißstation, in welcher die Kontakte von Stecker und Steuereinheit verschweißt werden, um einen optimalen elektrischen Kontakt zu gewährleisten. In der nächsten Station wird ein Kunststoffdeckel auf die Steuereinheit aufgesetzt, in welcher der Deckel per Rütteltopf zugeführt wird. Anschließend wir der Deckel in einem Laser-Durchstrahl-Schweißverfahren auf der Steuereinheit aufgeschweißt. Die Werkstückträger werden als nächstes in Kassetten zu einem 5er-Pack zusammengestapelt. So konnten wir durch 16 Prüfzellen, mit je 5 Prüfstellen, einen Anlagentakt von 6 Sek bei einer Prüfzeit von 300 Sek pro Sensor realisieren. Leerfahrten beim Umrüsten sind bei dieser Anlage nicht notwendig, was die Produktionszeit maximiert und die Ausfallzeiten minimiert. Zum Abschluss der Produktionskette werden verschiedene End-of-Line (EOL) Prozesse durchgeführt. Diese umfassen das Beschriften der Steuereinheit, um eine eindeutige Identifikation und Rückverfolgbarkeit zu gewährleisten. Anschließend wird die Sensorsonde mit einem 6-Achsroboter aus dem WT entnommen und befettet. Dabei wird eine exakt dosierte Menge eines speziellen Hochtemperaturfetts aufgetragen, um die optimale Schmierung sicherzustellen. Dieser Prozess wird zyklisch überwacht, um eine gleichbleibende Fettmenge und die Qualität des Prozesses sicher zu stellen. Schließlich wird der fertiggestellte Sensor in eine Schutzkappe gesteckt, um ihn vor möglichen Beschädigungen während des Transports und der Lagerung zu schützen

Unsere Anlagen sind weltweit im Einsatz, an Standorten in Deutschland, der EU, Nordamerika, Asien und Indien. Die Anlage ist auf verschiedene Bauteilvarianten ausgelegt und bietet einen flexiblen Werkstückträger, der rüstbar ist und modular erweitert werden kann. Zudem ist die Anlage mit einem Bauteiltracing und einer Leitrechneranbindung ausgestattet, was die Nachverfolgbarkeit und Steuerung der Produktion erheblich verbessert. Gesteuert wird die Anlage durch eine zuverlässige Bosch-Steuerung.

Highlight:

Das herausragende Merkmal dieser Anlage ist die innovative Pufferung der Werkstückträger in speziellen Kassetten. Diese Technologie ermöglicht es, die Prüfzeiten von ursprünglich 300 Sekunden auf einen beeindruckenden Anlagentakt von nur 6 Sekunden zu reduzieren. Besonders hervorzuheben ist die komplexe Logistik und die intelligente Software, die nicht nur ein automatisches Leerfahren der Anlage, sondern auch automatische GRR-Prüfungen und die gleichzeitige Handhabung verschiedener Werkstücktypen ermöglichen. Diese Kombination aus Effizienz und Flexibilität stellt sicher, dass unsere Anlage höchsten Ansprüchen gerecht wird und eine optimale Produktionsleistung erzielt.

Prozesse:

- Laserschweißen

- Kunststoffschweißen

- Labeling

- Gasprüfung

- Befetten

- Laserbeschriften

Technische Daten:

- Taktzeit: <6 Sekunden

- Steuerung Bosch

- Verkettung mit Roboter und Transfersystem

- Standort: Deutschland, EU Nordamerika, Asien, Indien

- ESD Ausführung